technological innovation

消纳多种工业废渣用于水泥生料生产的改造

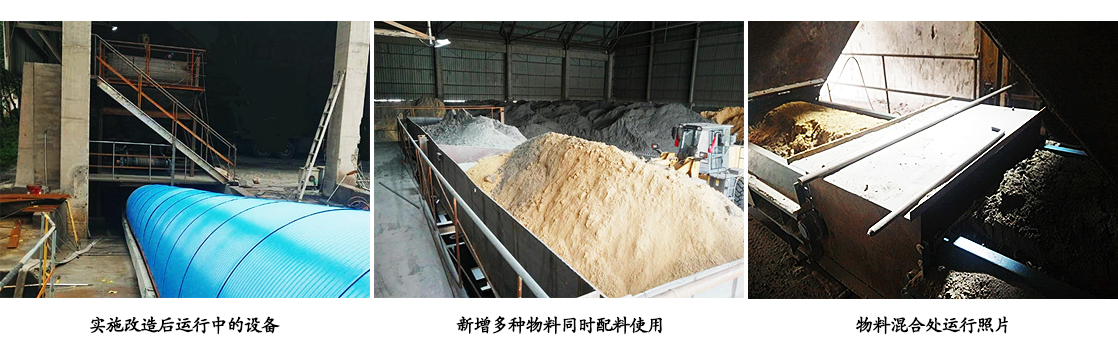

我公司二期生产线为5000t/d新型干法生产线,在生料粉磨系统原设计使用石灰石、砂岩、铁粉、干粉煤灰进行混合粉磨。近年来,随着清洁生产的要求不断提高、以及对降低原材料成本的要求,公司对消纳工业废渣的要求逐步提高,原有的生料调配站配置的设备已无法满足需要,为保证满足公司对环保、消纳废渣、降低成本的要求,车间组织技术人员,对该问题进行了论证,需对调配站设备进行改造。

车间对生料调配站秤进行改造,增加2台皮带秤,用于给定各种物料,配套有2台料仓,用于皮带秤放置物料,一条输送皮带,用于将2台秤给定的物料送到入磨大皮带上。

该方案实施使用后,配合原有的配料设备,可满足2种以上新增物料的使用,使用效果良好,现我公司已使用石灰石、硅石、铁粉、有色金属灰渣、铝锌渣、湿燃煤炉渣、湿粉煤灰、干粉煤灰等原材料,可在调配设备上自行调配使用,提高了对原材料的选择接受能力,降低了原材料成本。

实施改造后运行中的设备

项目名称:TC12102篦冷机链幕改造

一、实施的背景

我公司第**一烧成车间篦冷机链幕材质为20G锅炉钢,篦冷机内部工作环境温度高、风速大、链幕处的高速风温温度可达200℃左右,篦冷机顶板和侧墙及破碎机反击方向都有链幕保护。生产中,顶面链幕受破碎机反击的高温熟料冲击,急剧磨损,频繁失效,导致篦冷机壳体顶面严重破损。每次维修链幕,煅烧系统必须停机,一次需要50-100根链条和卸扣,每根链条费用在300元左右,而且要割、焊配合,工作量大。生产中,链条被磨断,容易缠绕在破碎机转子上或堵在破碎机下料口、熟料库下料口,造成紧急停机,使整个煅烧系统无法正常运行,篦冷机顶部壳体磨破,维修焊补壳体时,有限空间作业,顶部环境温度高,危险系数大。

二、技术革新内容

经过车间研讨,决定将大修更换下的废旧篦板(ZGCr25Ni12)背面制作焊接卡扣,使用普通材质的链条,把制作好卡扣的废旧篦板固定到链条上,使破碎机反击的高温熟料直接撞击到废旧篦板上,避免与链条接触,计划制定好后车间与2014年元月中修实施。

三、创新点

修旧利废,利用废旧篦板做链条的保护板,有效的延长了链条的使用寿命,同时所有被破碎机反击出的熟料都能被装有废旧篦板(护板)的链幕击落,有效地减少了对链条的磨损,降低了篦冷机三段篦床负荷。

四、实际应用效果

改造之后,2014年7月大修、2015年元月中修、2015年8月大修、2016年元月中修检查该链幕均无异常磨损,2014年3月运行至今未发生过一期事故,从未更换过链条和篦板,篦冷机顶部基本无磨损、磨破现象。有效的减少了停机次数,大大降低了生产成本,减少了维修工的劳动量。

项目名称:垃圾焚烧窑尾改造

我公司第**一烧成车间垃圾焚烧窑,进料方式原设计是破碎后的垃圾通过竖炉铰刀落入窑尾,再由窑尾的液压推板定时前推,将垃圾推进焚烧窑,然后推板后缩,预备下一次前推。周而复始。

经过生产实践发现推板经过一定时间,就会缠绕大量纤维质垃圾,不仅是前推带动垃圾的能力下降,而且每次推板后缩复位时,这些缠绕在一起的纤维质垃圾都会带回大量垃圾,致使推板效率低下。严重时还会使窑尾出现堵料,成为垃圾焚烧影响产能的卡脖子问题。第**一烧成车间多方论证,咨询,决定改造垃圾焚烧窑尾,在推板附近加装两台空气炮。

此项目的措施:

车间于2016年12月10日,组织人员在垃圾焚烧窑尾液压推板附近安装了两台空气炮,并于2017年2月投入使用,从实际使用情况看效果较明显。